SUJET DE THESE 2022 : Procédé de dépôt de céramiques par ADM

13 Mai 22

Thèse

Découvert au Japon dans les années 90 par J. Akedo et al., le procédé « Aerosol Deposition Method » (ADM) est un procédé de dépôt par voie sèche qui permet de réaliser des revêtements céramiques à température ambiante, par un phénomène de fragmentation des grains in situ sur le substrat. Les couches denses obtenues (> 95%) ont des épaisseurs allant de quelques micromètres à plusieurs centaines de micromètres d’épaisseur.

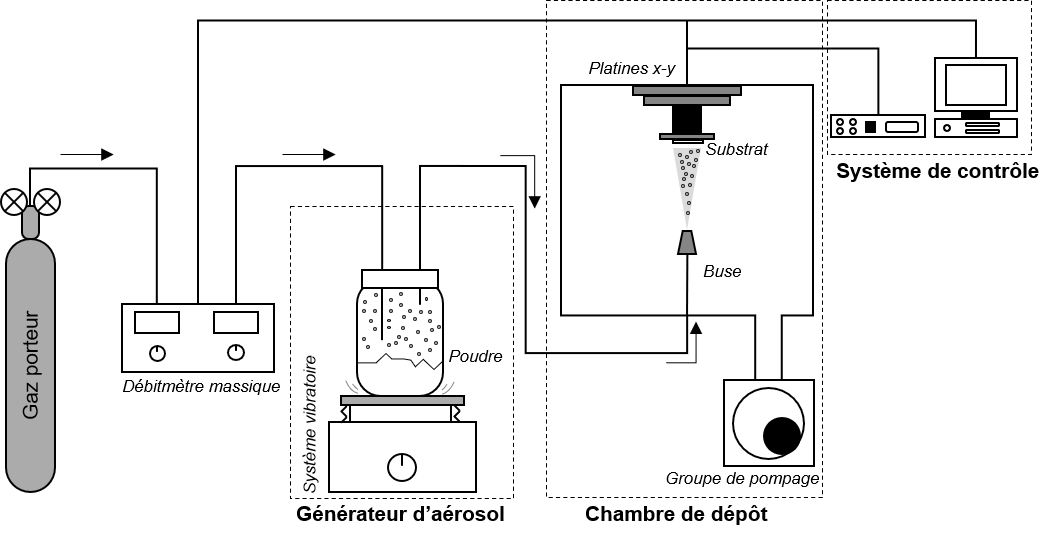

Le principe est le suivant (figure 1) : un gaz porteur inerte est injecté dans le générateur d’aérosol qui contient la poudre céramique, créant un aérosol de poudre sous l’effet combiné d’un système vibratoire. Par différence de pression, les particules céramiques sont transportées du générateur vers une chambre de dépôt sous vide au travers d’une buse supersonique, généralement de type De Laval. Ainsi, l’aérosol de poudre est accéléré avec une gamme de vitesses comprises entre 100 et 600 m/s, et est projeté sous la forme d’un jet continu sur un substrat placé face à la buse. Les particules se lient alors au substrat par déformation plastique et/ou fragmentation en nano-grains qui formeront, in fine, un dépôt céramique dense par l’empilement des couches successives.

Les résultats d’une thèse industrielle en cours entre le CTTC et l’Institut de Recherche sur les Céramiques montrent la capacité du procédé à réaliser des dépôts de zircone haute performance potentiellement intéressants pour des applications dans les domaines de l’aéronautique (barrières thermiques à gradient de porosité), de la santé (revêtements anti-usure), ou bien encore de l’énergie (piles à combustibles).

Pour renforcer la thématique, le CTTC propose une deuxième thèse industrielle/CIFRE qui s’inscrit dans le domaine de l’ingénierie des traitements de surface afin de mieux comprendre et améliorer le procédé actuel.

Les objectifs sont les suivants :

- Développer de nouvelles connaissances sur les paramètres opératoires du procédé, en corrélation avec les caractéristiques des matériaux.

- Développer de nouveaux outils de génération de l’aérosol, de projection des poudres, et de caractérisation in-situ par hybridation technologique.

- Tester les dispositifs mis au point et démontrer la pertinence de ces nouvelles approches.

Ces objectifs scientifiques et technologiques visent à monter en maturité la technologie ADM dans une logique d’intégration industrielle aisée de ce procédé économique et plus respectueux de l’environnement. En particulier, en fonction de l’avancement des travaux, l’évolution de la technologie vers une gestion des dépôts en 3 dimensions (fabrication additive) pourrait être étudiée en fin de projet.

Démarche expérimentale

L’approche proposée pour les travaux prendra en compte la dualité matériau/procédé et s’appuiera par un volet simulation. Ainsi, après une revue bibliographique de l’état de l’art, dans un premier temps il s’agira d’appréhender les conditions de réalisation d’un dépôt à l’aide d’une poudre modèle (zircone) dont les propriétés seront évaluées pour se familiariser avec les techniques de caractérisation habituellement déployées. Dans un second temps, il s’agira de travailler à l’amélioration de différents organes du procédé, tels que le générateur d’aérosol ou la buse de projection. A ce jour l’hybridation du procédé avec un plasma en ce qui concerne la buse est une piste identifiée et pertinente. La simulation viendra en appui des recherches afin d’orienter les nouvelles conceptions. Les améliorations ainsi définies seront alors réalisées et testées avec le matériau modèle. La caractérisation des propriétés des dépôts permettra de mettre en lumière le gain éventuel sur la fiabilité et la reproductibilité du procédé. Dans un dernier temps, pour confirmer la pertinence des évolutions mises en œuvre, un nouveau matériau sera sélectionné (en fonction de l’intérêt applicatif) et un plan d’expériences de réalisation de dépôts sera conduit pour valider le potentiel du procédé upgradé.

Conditions générales :

L’étudiant.e partagera son temps entre le laboratoire IRCER pour la simulation et la caractérisation, et le CTTC pour l’expérimentation. Les travaux de thèse doivent permettre d’aboutir à la rédaction de brevets. Des publications scientifiques et/ou technologiques et des actes de congrès sont également attendus.

Démarrage prévu à l’automne 2022.

Le.la candidat.e sera salarié.e/étudiant.e du CTTC avec un statut Cadre.

Des échanges avec l’étudiant actuellement en thèse sont possibles pour mieux cerner le procédé.

Contact : cttc@cttc.fr