Les céramiques techniques non oxydes

05 Déc 24

Articles

Temps de lecture : 6 minutes

Notre série sur les céramiques techniques se poursuit. Après les Céramiques Techniques : Propriétés et applications dans l’industrie, et les Céramiques Techniques oxydes, cette semaine nous vous proposons de découvrir un article dédié aux céramiques techniques non oxydes.

Qu'est-ce que les céramiques techniques non-oxydes

Les céramiques non oxydes

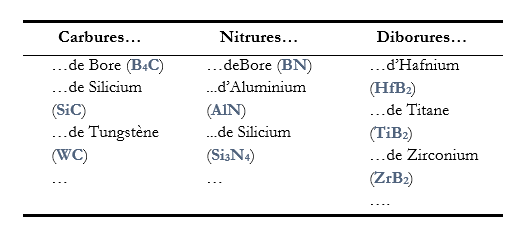

On désigne parmi les céramiques techniques, celles qui sont « non-oxydes » par leur composition chimique. En effet, comme leur nom le suggère, elles n’intègrent pas d’oxygène mais d’autres éléments. Parmi eux, le bore, le carbone ou l’azote conduisant à des catégories que l’on nomme borures, carbures ou nitrures (Tableau ci-dessous). En général, les céramiques techniques non-oxydes ont des propriétés plus élevées que les céramiques oxydes. Cependant, elles présentent des limites d’utilisation, notamment sous atmosphère oxydante.

D'autres types de céramiques non oxydes

Propriétés et synthèse des Céramiques Non-Oxydes

D’autres types de céramiques non-oxydes présentent des propriétés uniques, comme le phosphures ou les carbures et nitrures mixtes. Ces matériaux, incluant les phases MAX : Ti3SiC2, Ti2AlC, … , feront l’objet d’un prochain article.

Comme les céramiques oxydes, les céramiques non-oxydes se synthétisent par voies thermique, mécanique ou chimique. Elles existent sous forme d’objets ou de revêtements.

Méthode de Fabrication des composés Non-Oxydes

On obtient généralement les poudres carbures par une réaction à haute température (1600-2500°C) entre une source de carbone (coke) et l’oxyde métallique associé (SiO2 pour SiC, …). Cette réaction s'effectue dans des conditions spécifiques (atmosphère neutre ou réactive, pression réduite, sous hydrogène, …).

Ces précurseurs oxydes peuvent être traités thermiquement sous une atmosphère azotée pour les convertir en nitrures.

La synthèse des borures (aux propriétés d’ultraréfractarité) est quant à elle bien plus spécifique et nécessite la mise en œuvre de réactions silicothermique, magnesothermique ou carboborothermique.

Certains composés, tels le phosphure de bore (B12P2), peuvent être élaborés à partir de précurseurs adaptés par mécanosynthèse.

En particulier, ces matériaux sont développés par le CTTC dans le cadre du projet CAPBAB (ANR ASTRID) en collaboration avec les laboratoires IMPMC, LSPM, 3SR, et l’IRCER. Le CTTC s’est attaché à travailler sur la montée d’échelle de la synthèse de poudre et le frittage d’échantillons de grandes dimensions.

Ces matériaux dépourvus d’oxygène dans leur structure cristalline, nécessitent des équipements et de conditions opératoires spécifiques. Ces exigences incluent une température adaptée et un atmosphère contrôlée, bien plus contraignantes qu’un traitement sous air.

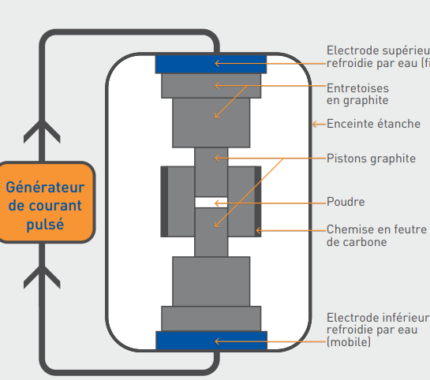

Le frittage sous contrainte (pression, atmosphère,, énergie électrique) joue souvent un rôle indispensable pour densifier le matériau. Un frittage naturel de ces céramiques peut être envisagé mais nécessite l’application de températures bien souvent supérieures à 2200°C sous atmosphère contrôlée.

Le CTTC a mis en œuvre le frittage flash (ou SPS, Spark Plasma Sintering), technologie bien connue pour l’élaboration de céramiques denses. Le schéma explicatif apparaît en Figure 2.

Figure 2. Mise en forme de matériaux par frittage flash par Claude ESTOURNES[1]

[1] Adapté de la référence « Mise en forme de matériaux par frittage flash, Techniques de l’ingénieur, In56, 2006

Cette technique permet d’obtenir des microstructures très fines après frittage, en conservant la taille des grains de poudres initiaux. Elle permet aussi d'atteindre de très hautes performances mécaniques.

Abrasifs, outils de coupe, forage, broyage et protection balistique

Les carbures de silicium (SiC), bore (B4C), tungstène (WC), nitrure de bore cubique (c-BN) et diborure de titane (TiB2) sont des céramiques très dures. Ces duretés (28, 31, 25, 46 et 30 GPa) permettent l'utilisation comme abrasifs, outils de coupe, de perçage ou de broyage.

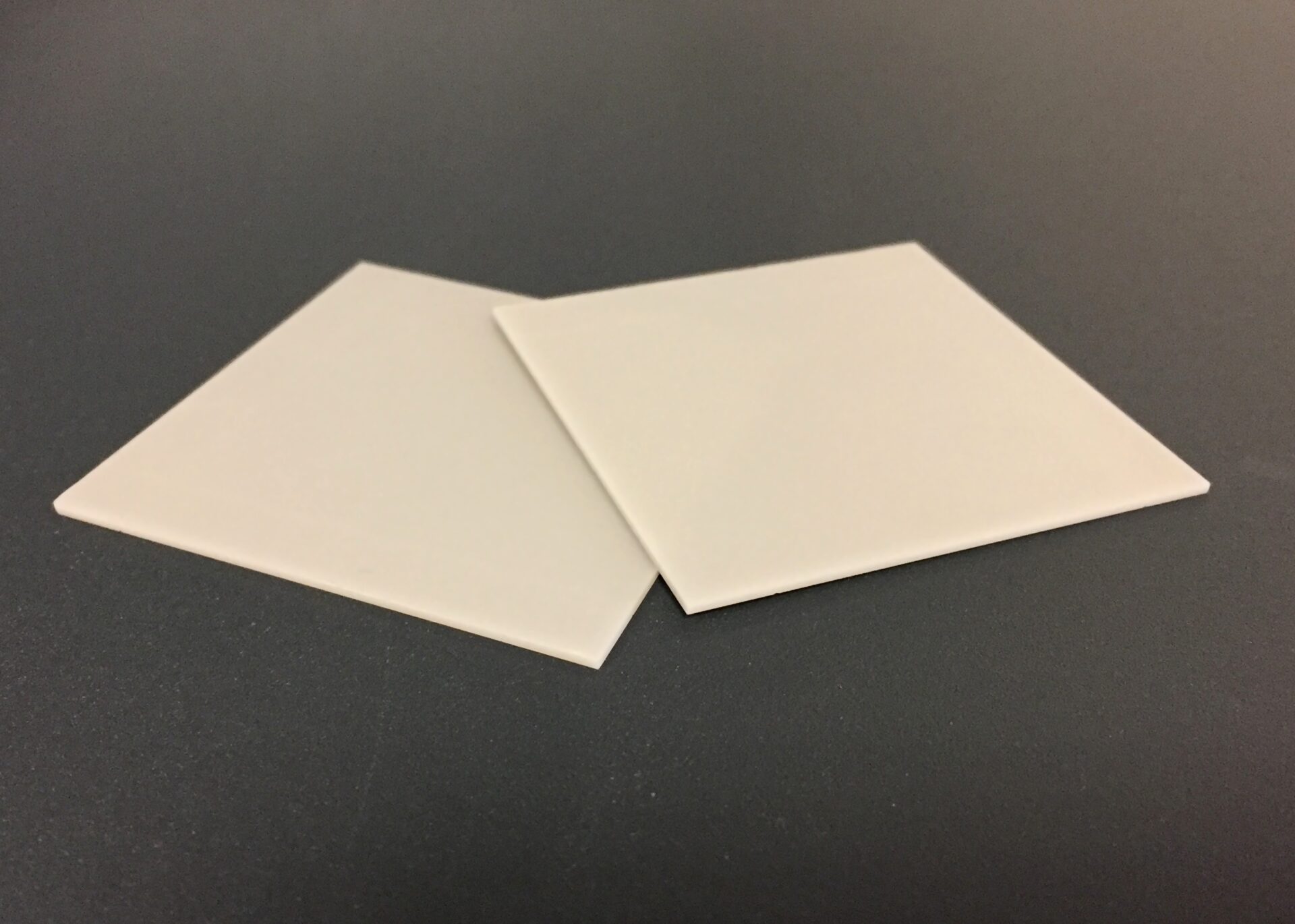

Ces duretés, et faibles masses volumiques (2,5 g.cm-3) permettent l'utilisation des carbures comme protection balistique. Par exemple, le B4C est utilisé dans ce domaine (Figure 3).

Séparation, traitement des effluents gazeux et liquides

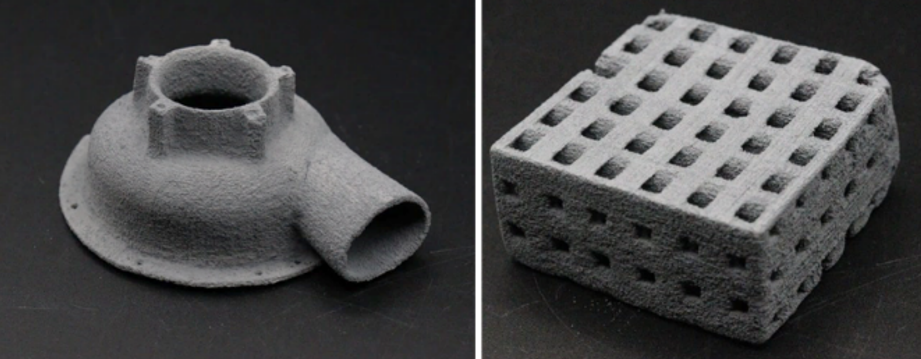

Le carbure de silicium (SiC) combine stabilité chimique, thermique et facilité de mise en forme pour des dispositifs poreux (Figure 4).

Automobile, aéronautique et spatial

Le nitrure de bore hexagonal (h-BN), similaire au graphite, sert de lubrifiant solide dans des conditions de pression réduite.

Le Nitrure de Silicium (Si3N4), résistant à l’abrasion et aux frottements, compose principalement les roulements à billes céramiques. Il s'utilise dans les domaines de l’automobile et des transports.

Le carbure de silicium (SiC) sert de miroir pour des applications spatiales.

Electronique et télécommunication

Le nitrure d’aluminium (AlN) s'utilise dans les domaines optoélectroniques, électronique de puissance et les substrats ou dépôts diélectriques.

Avec une conductivité thermique élevée pour une céramique (environ 200W.m-1.K-1), l' AlN permet d'évacuer efficacement les calories par rapport à l'alumine et la zircone.

Des systèmes LED sont également réalisés à base de SiC, pouvant être semiconducteur à large bande interdire.

Ultraréfractaires

Des matériaux non-oxydes, principalement des diborures et carbures (HfC, HfB2, TiB2, ZrB2, …) sont stables jusqu’à des températures supérieures à 2000°C. Cette caractéristique hors du commun permet la résolution de problématiques de conditionnement du combustible nucléaire.

Les inconvénients des céramiques techniques non oxydes

Les objets non-oxydes, mis en forme ont des tolérances dimensionnelles limitées. Au-delà de +/-0.15mm, (« Near Net Sape »), une étape de rectification par usinage est indispensable. Cette rectification, est plus contraignante pour des céramiques non-oxydes en raison de leurs duretés élevées, supérieures aux outils d’usinage (Carbures, diamant).

La densification (frittage) sous air est impossible à cause de l’oxydation. Elle se réalise dans des atmosphères spécifiques.

Ces deux contraintes principales entraînent l’acquisition et la maîtrise d’équipements complexes et coûteux, tant en achat qu'en temps d'utilisation.

Les avantages des céramiques techniques non oxydes

Les propriétés spécifiques des non-oxydes permettent de répondre à de nombreuses contraintes industrielles là où d'autres matériaux atteignent leurs limites.

Malgré les inconvénients, les céramiques non-oxydes sont indispensables lorsque les conditions d’utilisation se montrent extrêmes.

Le mot de la fin

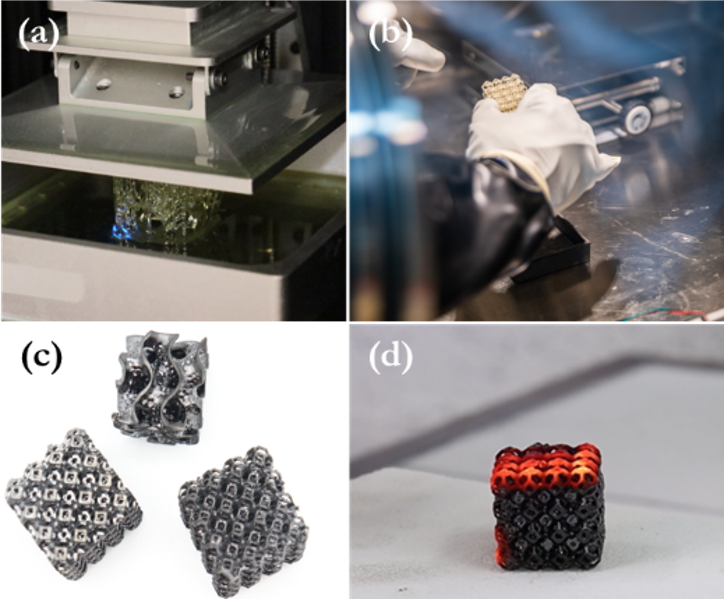

L’industrie, en constante recherche de performances, travaille beaucoup sur le développement d’innovation incrémentale ou de rupture. Elle s'intéresse de plus en plus à la mise en forme de géométries complexes, grâce à la Fabrication Additive des céramiques, et au frittage flash de pièces de formes.

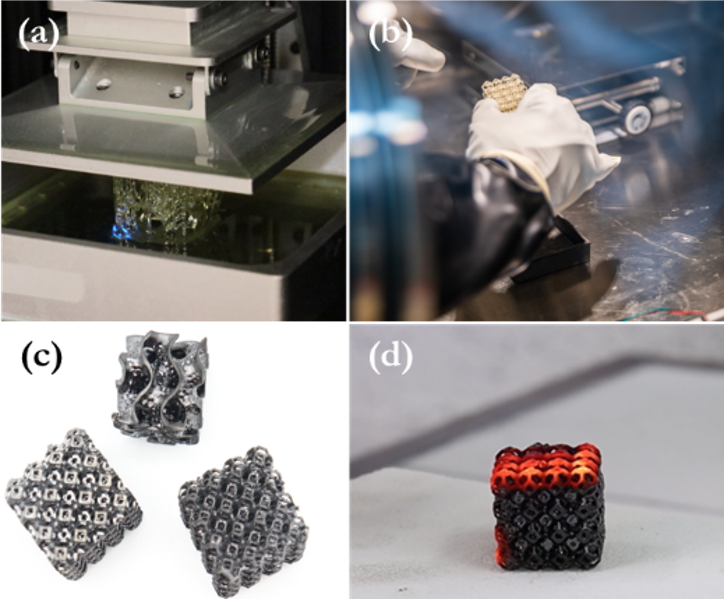

Parmi les procédés dits « Near Net Shape », la projection de liant sur lit de poudre (Binder-Jetting, Figure 6) permet d'élaborer des pièces complexes en SiC.

Une autre approche consiste à utiliser la stéréolithographie (SLA), avec une matière première photoréactive. Un traitement thermique de céramisation, permet d’obtenir un oxycarbure de silicium (voie dite des polymères précéramiques). Le CTTC, en collaboration avec l'un de ses partenaires, a récemment développé cette approche.

Les céramiques non-oxydes, grâce à leurs propriétés exceptionnelles occupent un rôle majeur dans de nombreux secteurs industriels. Cependant, elles restent confidentielles (hormis le carbure de silicium).

Leur grande dureté, résistance chimique, mécanique, thermique en font des acteurs clés dans plusieurs secteurs industriels. Elles sont utilisées dans l’automobile, le spatial, la défense, la filtration ou bien encore le broyage et la découpe. Obtenir des objets aux propriétés parfaitement contrôlée n’est pas chose aisée. Chaque étape du procédé nécessite une parfaite maîtrise. Le CTTC, en tant que centre technique, joue un rôle central dans la recherche et le développement de ces matériaux