Céramiques Techniques : Propriétés et applications dans l’industrie.

23 Oct 24

Articles

Temps de lecture : 6 minutes

Depuis plus de 40 ans, le CTTC maitrise les procédés de mise en forme des céramiques techniques. Ces matériaux incontournables dans de nombreux secteurs industriels se distinguent par leur combinaison unique de propriétés physiques et chimiques. De par cette spécificité, certaines industries recherchent activement les céramiques techniques pour des applications exigeantes.

Mais qu’est-ce qui les rend si spéciales ? Comment sont-elles fabriquées ? Dans quels domaines les industries les utilisent elles ?

Cet article, propose d’explorer le monde des céramiques techniques, ainsi que leurs spécificités.

Qu’est-ce que les céramiques techniques ?

Les Céramiques Techniques sont des matériaux inorganiques, non métalliques, spécialement conçus pour des environnements difficiles. Il est essentiel de ne pas les confondre avec les céramiques traditionnelles comme la poterie, faïence ou la porcelaine. Elles se distinguent de ces dernières par leurs performances élevées dans des conditions extrêmes.

Les spécialistes réalisent ces matériaux à partir de composants tels que l’alumine, le carbure de silicium, le nitrure de bore… Grâce à leur inertie chimique élevée, leur faible conductivité thermique et leur résistance mécanique, les céramiques techniques résistent à des températures élevées. Elles survivent là où d’autres matériaux subissent des destructions ou une forte dégradation. Les applications s'étendent des composants électroniques aux dispositifs médicaux. Elle inclut également des éléments de protection dans l’aérospatiale.

Quels secteurs les utilisent ?

Généralement, les céramiques techniques vont être utilisées dans des secteurs d’activités. Ces secteurs d'activités nécessitent des conditions extrêmes.

Voici les principaux secteurs dans lesquels les céramiques techniques sont utilisées :

L’aérospatiale et la défense emploient la céramique technique pour sa résistance à la chaleur (revêtements thermiques). Elles l'utilisent également pour sa grande résistance mécanique (résistance à l’impact, au chargement, …).

L’électronique : dans ce domaine, les céramiques techniques sont utilisées pour leur propriétés d’isolation électrique. On les retrouve notamment dans les équipements électroniques de haute fiabilité.

Le secteur médical : utilise les céramiques techniques pour revêtir des dispositifs chirurgicaux. Cela est dû à leur inertie chimique et à leur résistance à l’usure.

L’industrie de l’énergie utilisent les céramiques techniques comme absorbeurs neutroniques et combustible fissile. L’industrie électrique les utilise comme fusibles très hautes tensions.

L’industrie automobile utilise des céramiques techniques pour la filtration des particules diesels. Dans certains cas, elles servent également de revêtement dans les cylindres moteurs (Formule 1).

Comment fabrique-t-on des céramiques techniques ?

La fabrication des céramiques techniques nécessite minutie et rigueur à chaque étape du processus. Voici les principales méthodes de mise en forme :

Méthodes de mise en forme

Le pressage isostatique (Cold Isostatique Pressing, CIP) : cette méthode utilise des pressions élevées pour comprimer uniformément la poudre céramique insérée dans un moule déformable. Ce processus produits des compacts (crus) denses et homogènes, ce qui est essentiel pour garantir une bonne densification au frittage, garantissant et obtenir les propriétés requises (mécaniques, thermiques, électriques).

L’injection (Ceramic Injection Molding, CIM) : cette technique consiste à injecter sous pression dans un moule une pâte céramique préalablement fondue, qui prend la forme de la pièce après refroidissement. Les pièces crues sont ensuite traitées thermiquement pour densifier les pièces. Ce procédé est particulièrement adapté pour les grandes séries, à condition que la géométrie de la pièce soit adaptée avec la fabrication d’un moule d’injection.

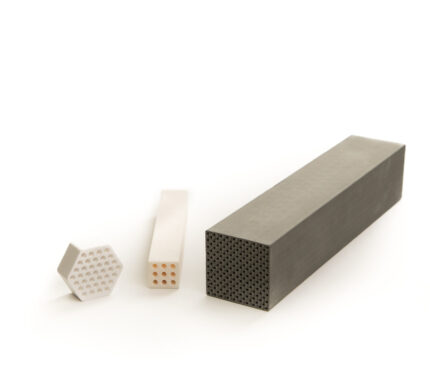

L’extrusion : ce procédé (à froid ou à chaud) utilise également une pâte céramique que l'on force à travers une « filière » pour lui donner une forme particulière (par exemple un tube, un cylindre, un barreau). Ce procédé convient lorsque les pièces ont une géométrie « linéaire » plus ou moins complexe. Il offre l’avantage d’une fabrication en continu sans avoir à démouler la pièce.

Coulage (Casting) : cette méthode est basée sur la mise en forme de pièces à partir d’une suspension plus ou moins visqueuse, que l'on coule dans un moule ouvert ou fermé, avec ou sans pression additionnelle. Il convient d’évacuer le liquide de la suspension pour ne conserver que le constituant solide (poudre mise en forme).

Usinage : en fonction de la complexité de la pièce à fabriquer, ou alors lorsque des cotes dimensionnelles très précises sont recherchées, la technique de choix est l’usinage, qui enlève de la matière à partir d’un bloc fritté et au moyen d’outils diamantés...

La projection thermique : lorsque des pièces métalliques doivent être protégées d’un environnement opératoire sévère (haute température, frottement, impact, corrosion, etc.) on peut les revêtir avec des dépôts céramiques, en chauffant et projetant la poudre céramique pour créer une couche adhérente et protectrice.

Technologie émergente : l'Aérosol Deposition Method

L’Aérosol Deposition Method : il s’agit d’une technologie émergente et en développement au CTTC, permettant de réaliser des revêtements céramiques à froid, c’est-à-dire sans nécessité de chauffer la poudre ou le support. Ce procédé permet d’obtenir des revêtements très denses (>95% de la densité théorique du matériau) et nanostructurés, ce qui confère aux revêtements de très haute propriétés mécaniques.

Pourquoi les céramiques techniques sont-elles si recherchées ?

Elles possèdent des propriétés uniques, qui souvent, dépassent les matériaux dits traditionnels. Ces caractéristiques exceptionnelles permettent de répondre à des besoins de hautes performances.

Quelques propriétés clés :

Résistance à la chaleur et à la corrosion : ces matériaux peuvent supporter des températures supérieures à 1 000°C. Ils peuvent même atteindre 1 500°C sans se dégrader. Leur quasi-inertie chimique les rend idéaux pour les environnements corrosifs.

Légèreté : les céramiques techniques se révèlent souvent plus légères que les métaux. Cela permet des gains de poids significatifs dans des secteurs comme l’aéronautique ou le secteur spatial. Ce facteur est crucial pour améliorer l’efficacité énergétique. Il contribue également à réduire les émissions de gaz à effet de serre.

Dureté et résistance à l’usure : la dureté des céramiques techniques dépasse largement celle des métaux. Cela les rendent idéales pour des applications telles que les outils de coupe et les composants soumis à des frottements intenses.

Propriétés électriques et magnétiques :on utilise certaines céramiques techniques comme isolants électriques, alors que d’autres exploitent leurs propriétés magnétiques. Cela permet leur utilisation dans des dispositifs tels que les moteurs électriques, les transformateurs et les capteurs.

Combien coûte les céramiques techniques ?

Le coût des céramiques techniques peut varier en fonction de plusieurs facteurs notamment la nature des matériaux utilisés, la complexité du processus de fabrication et les volumes de production. En général, ces matériaux sont proposés à un prix plus élevé que les métaux ou les polymères traditionnels. Cependant, leur durabilité et leur performance supérieure justifient ce coût.

Innovations et recherches dans le domaine des céramiques techniques

Le domaine de la céramique technique ne cesse de progresser, avec de nombreuses recherches et innovations visant à améliorer les performances, complexifier les géométries ou à élargir le champ des applications. Nous pouvons citer :

- Les Céramiques Ultra Haute Température (UHTC)

- Les Composites à Matrice Céramiques (CMC)

- Les céramiques imprimées en 3D

En conclusion, les céramiques techniques apportent un atout essentiel à de nombreuses industries qui recherchent une alternative aux matériaux traditionnels.

Le Centre de Transfert de Technologies Céramiques, en tant que centre technique, joue un rôle central dans le recherche et le développement de ces matériaux.