PERSPECTIVES INDUSTRIELLES DE L’ADM

26 Mar 25

Articles

Temps de lecture : 8 minutes

Cette semaine, suite et fin de notre série sur l'ADM avec les perspectives industrielles.

L'importance des revêtements céramiques dans l'industrie

Les revêtements des surfaces jouent un rôle fondamental dans différents domaines industriels car ils apportent des fonctions aux surfaces des matériaux, les rendant aptes à des applications spécifiques et/ou exigeantes [1]. Les revêtements céramiques trouvent leur application notamment dans :

✔️La protection contre la corrosion. Ils sont utilisés pour préserver les substrats métalliques de la corrosion induite par l’exposition à l’air, à l’eau ou à d’autres agents corrosifs à températures élevées ou ambiante.

✔️L’amélioration de la résistance à l’usure. Les couches céramiques prolongent la durabilité des matériaux soumis à la friction, à l’abrasion ou à d’autres formes d’usure.

✔️L’isolation électrique ou thermique. Ils assurent une isolation électrique ou thermique pour prévenir la conduction indésirable de l’électricité ou réguler le transfert de chaleur.

✔️Le perfectionnement esthétique. Certains revêtements servent des desseins purement esthétiques, améliorant ainsi l’apparence des objets ou substrats, par exemple en termes de couleur, de texture, d’opacité…

✔️La fonctionnalisation. D’autres revêtements céramiques présentent des propriétés particulières, comme l’hydrophobie, l’activité antimicrobienne, la bioactivité/biocompatibilité ou la piézoélectricité, entre autres.

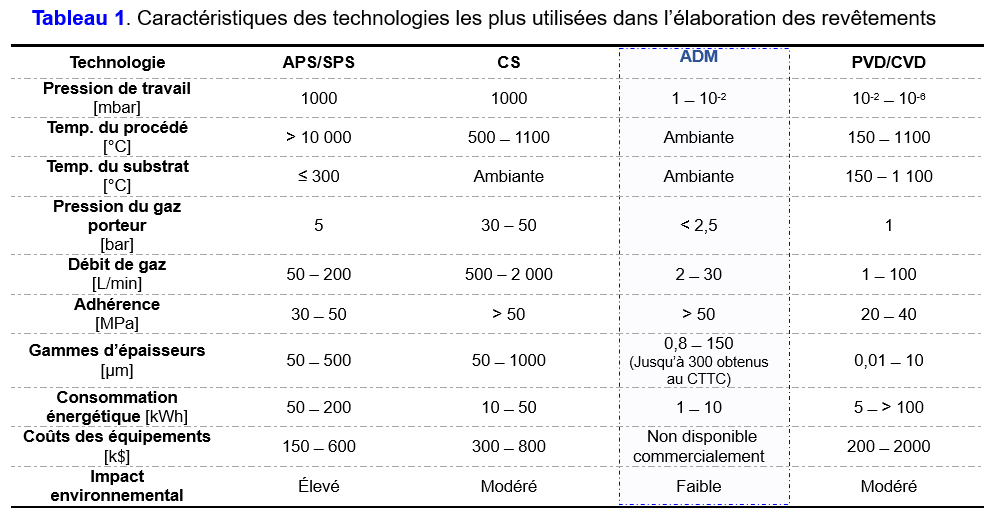

Parmi les technologies plus connues d’élaboration de revêtements (Atmospheric/Suspension Plasma Spray–APS/SPS ; Cold Spray–CS ; Physical/Chemical Vapor Deposition–PVD/CVD), l’Aerosol Deposition Method–ADM s’impose comme une technologie innovante pour l’élaboration de couches céramiques et composites (céramique-céramique, céramique-métaux, céramique-polymère) à température ambiante, préservant ainsi les propriétés intrinsèques des matériaux déposés et des substrats. Cette technologie permet d’obtenir des revêtements denses (>95% de densification) et adhérents (> 50MPa, mesuré par test d’arrachement) tout en assurant une faible consommation d’énergie et de consommable (gaz porteur) . Cela fait de l’ADM une technologie prometteuse par rapport aux technologies présentées dans le tableau ci-dessous.

Caractéristiques prometteuses du procédé

Ces caractéristiques prometteuses du procédé ADM ont motivé son utilisation pour la formation de revêtements à partir de divers matériaux comme :

- PZT (Titano-zirconates de plomb)

- Al2O3 (Alumine)

- YSZ (zircone stabilisée à l’oxyde d’yttrium)

- BaTiO3 (Titanate de baryum)

- AlN (Nitrure d’aluminium)

- Métaux précieux

- SiC (Carbure de silicium)

- MgB2 (Diborure de magnésium)

- Phases MAX (Ti3SiC2)

- Composites : LSM-YSZ, Al2O3-PTFE (Alumine - téflon), TiO2-Cu (Dioxyde de titane – Cuivre), SiC-MoSi2 (Carbure de silicium – Disiliciure de molybdène)

Les secteurs industriels dans lesquels l’ADM peut avoir un impact majeur sont les suivants :

Électronique et dispositifs semi-conducteurs

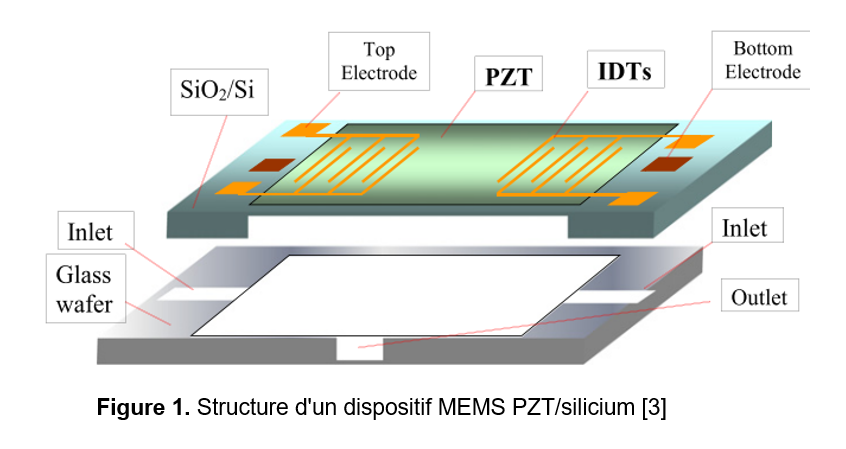

L’ADM peut être utilisé dans la fabrication de couches diélectriques, conductrices ou semi-conductrices, ainsi que dans l’élaboration des revêtements de protection thermique ou contre la corrosion pour les dispositifs électroniques. Des auteurs tels que J. Akedo [2] ont produit des revêtements de PZT par le procédé ADM, améliorant ainsi la polarisation rémanente et la conductivité diélectrique du matériau. Ces propriétés sont importantes pour la fabrication de systèmes microélectromécaniques (MEMS).

Capteurs et dispositifs optiques

Il est envisageable d’élaborer des revêtements transparents et de protection thermique/corrosive/érosive pour les lentilles, les dispositifs et capteurs optiques. Des auteurs comme Jun Akedo et Yuuki Sato [4,5] ont obtenu des revêtements transparents de PZT et d’Al2O3 par ADM. Ces revêtements ont montré des propriétés spécifiques intéressantes tel qu’une transmittance et une résistance à l’usure élevées pour des applications dans des lentilles et lasers.

Énergie

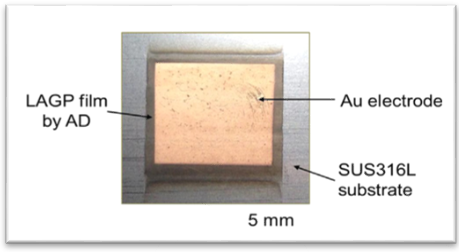

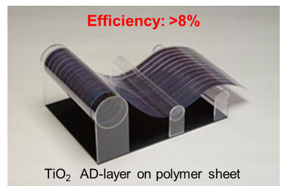

Réalisation d’électrodes et d’électrolytes solides [6] pour la miniaturisation des cellules solaires (rigides ou flexibles : Figure 5,[7]) et pour l’élaboration de dispositifs de stockage d’énergie, tels que les batteries ou les supercondensateurs. R. Inada et al. [8]

ont utilisé le procédé ADM pour la fabrication d’électrodes en LAGP (Li1.5Al0.5Ge1.5(PO4)3) sur acier inoxydable. Les résultats ont montré que les revêtements de LAGP ont bien conservé leurs propriétés de conductivité électrique.

Microélectronique et microsystèmes

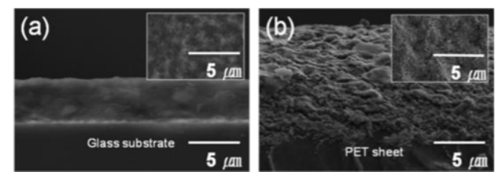

Fabrication de micro dispositifs, de circuits intégrés et de dépôts de couches électromagnétiques. L'ADM permet de déposer des matériaux tels que les ferrites [9], utilisées dans les smartphones. Grâce à ses propriétés électromagnétiques, ce matériau est utilisé dans les téléphones mobiles pour l'application de NFC (communication en champ proche ou Near-field communication en anglais) basée sur la technologie d'identification par radiofréquence. Hyung-Jun Kim et al. ont réussi à déposer de la ferrite Ni-Zn-Cu sur des substrats en verre et en polymère, en obtenant des épaisseurs allant jusqu'à 80µm.

Dispositifs médicaux

Élaboration de revêtements biocompatibles sur les dispositifs médicaux implantables et élaboration des couches protectrices. Udo R. Eckstein et al. [10] ont réalisé des revêtements de verre bioactif (45S5 Bioglass®) sur des substrats en verre et en Ti6Al4V. Ces revêtements ont montré une biocompatibilité, ainsi qu’une viabilité et une prolifération cellulaire adéquates. D’autres auteurs ont également élaboré des revêtements d’hydroxyapatite, matériau bien étudié pour les applications orthopédiques [11,12].

Aéronautique

Dans le secteur aéronautique, l'ADM présente un intérêt certain pour les différentes applications mentionnées précédemment, telles que le revêtement de capteurs ou de dispositifs électroniques. Le procédé présente également une solution particulièrement intéressante dans la réalisation de barrières thermiques, également connues sous le nom d'EBCs (Environmental Barrier Coatings). Toshiki Shibuya, et al. [13] ont déposé des couches de mullite, l'un des principaux composants des EBC, sur des substrats de verre, d'alumine et de silicium. Les revêtements obtenus possèdent la même composition chimique et la même phase que la mullite brute.

Secteur des céramiques

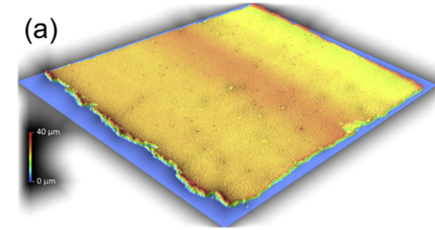

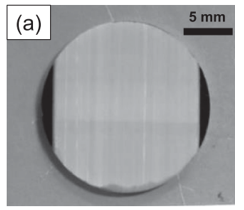

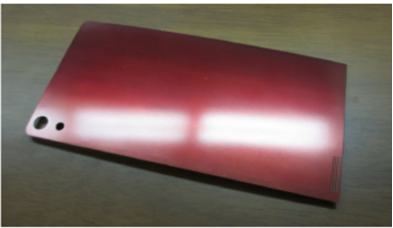

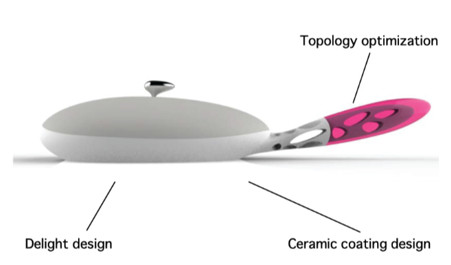

Élaboration de revêtements fonctionnels pour la résistance à l’usure, à la corrosion, à l’impact, ou pour des raisons esthétiques. H. Noda et J. Akedo [7] ont réussi à déposer des résines colorées sur des substrats céramiques pour des applications esthétiques dans les smartphones. Ils ont ainsi pu réduire le poids du support du téléphone portable tout en préservant les caractéristiques de sa surface. Kentaro Shinoda, et al. [14] ont étudié la possibilité de revêtir les poêles de cuisson par de l'alumine en utilisant la technique « Hybrid Aerosol Deposition ». Cette nouvelle approche met également en évidence la possibilité d'obtenir des revêtements tridimensionnels grâce à la méthode HAD.

Nos précédents articles sur l'ADM

Références bibliographiques

[1] A.S.M. Ang, N. Sanpo, M.L. Sesso, S.Y. Kim, C.C. Berndt, Thermal spray maps: Material genomics of processing technologies, Journal of Thermal Spray Technology 22 (2013) 1170–1183. https://doi.org/10.1007/s11666-013-9970-3.

[2] J. Akedo, M. Lebedev, S. Baba, Aerosol deposition method for preparation of lead zirconate titanate thick layer at low temperature-improvement of electrical properties by irradiation of fast atom beam and plasma-, Japanese Journal of Applied Physics, Part 1: Regular Papers and Short Notes and Review Papers 42 (2003) 5931–5935. https://doi.org/10.1143/jjap.42.5931.

[3] K. Uchino, Glory of piezoelectric perovskites, Sci Technol Adv Mater 16 (2015). https://doi.org/10.1088/1468-6996/16/4/046001.

[4] Y. Sato, Y. Uemichi, K. Nishikawa, S. Yoshikado, Fabrication of Al2O3 films using aerosol deposition method and their characterization, in: IOP Conf Ser Mater Sci Eng, Institute of Physics Publishing, 2011. https://doi.org/10.1088/1757-899X/18/9/092056.

[5] J. Akedo, M. Lebedev, Influence of Carrier Gas Conditions on Electrical and Optical Properties of Pb(Zr, Ti)O 3 Thin Films Prepared by Aerosol Deposition Method, 2001. http://iopscience.iop.org/1347-4065/40/9S/5528.

[6] X. Wang, R.A. Paredes Camacho, X. Xu, Y. Wang, Y. Qiang, H. Kungl, R.A. Eichel, Y. Zhang, L. Lu, Aerosol deposition technology and its applications in batteries, Nano Materials Science (2023). https://doi.org/10.1016/j.nanoms.2023.11.002.

[7] J. Akedo, Room temperature impact consolidation and application to ceramic coatings: Aerosol deposition method, Journal of the Ceramic Society of Japan 128 (2020) 101–116. https://doi.org/10.2109/jcersj2.19196.

[8] R. Inada, K. ichi Ishida, M. Tojo, T. Okada, T. Tojo, Y. Sakurai, Properties of aerosol deposited NASICON-type Li1.5Al0.5Ge1.5(PO4)3 solid electrolyte thin films, Ceram Int 41 (2015) 11136–11142. https://doi.org/10.1016/j.ceramint.2015.05.062.

[9] H.J. Kim, O.Y. Kwon, C.I. Jang, T.K. Kim, J.R. Oh, Y.J. Yoon, J.H. Kim, S.M. Nam, J.H. Koh, Room-temperature growth of Ni-Zn-Cu ferrite/PTFE composite thick films on PET via aerosol deposition, Electronic Materials Letters 9 (2013) 805–807. https://doi.org/10.1007/s13391-013-6016-4.

[10] U.R. Eckstein, R. Detsch, N.H. Khansur, M. Brehl, U. Deisinger, D. de Ligny, A.R. Boccaccini, K.G. Webber, Bioactive glass coating using aerosol deposition, Ceram Int 45 (2019) 14728–14732. https://doi.org/10.1016/j.ceramint.2019.04.197.

[11] G. Kubicki, V. Leshchynsky, A. Elseddawy, M. Wiśniewska, R.G. Maev, J. Jakubowicz, J. Sulej-Chojnacka, Microstructure and Properties of Hydroxyapatite Coatings Made by Aerosol Cold Spraying–Sintering Technology, Coatings 12 (2022). https://doi.org/10.3390/coatings12040535.

[12] P. Parajuli, Dense Coating of Hydroxyapatite Particles Over Titanium Alloy by Dense Coating of Hydroxyapatite Particles Over Titanium Alloy by Aerosol deposition Method Aerosol deposition Method, 2019. https://digitalcommons.memphis.edu/etd.

[13] T. Shibuya, T. Mizuno, A. Iuchi, M. Hasegawa, Formation of mullite coating by aerosol deposition and microstructural change after heat exposure, Mater Trans 61 (2020) 540–547. https://doi.org/10.2320/matertrans.MT-M2019354.

[14] K. Shinoda, H. Noda, K. Ohtomi, T. Yamada, J. Akedo, Promotion of knowledge and technology transfer towards innovative manufacturing process: Case study of new hybrid coating process, International Journal of Automation Technology 13 (2019) 419–431. https://doi.org/10.20965/ijat.2019.p0419.